在锂离子电池的研究与应用领域,析锂现象是影响电池性能与安全的关键问题之一。当锂离子电池在特定条件下发生析锂,不仅会导致电池容量衰减、循环寿命缩短,还可能引发安全隐患。深入剖析析锂原因,对提升电池性能与安全性具有重要意义。

一、析锂形成机理

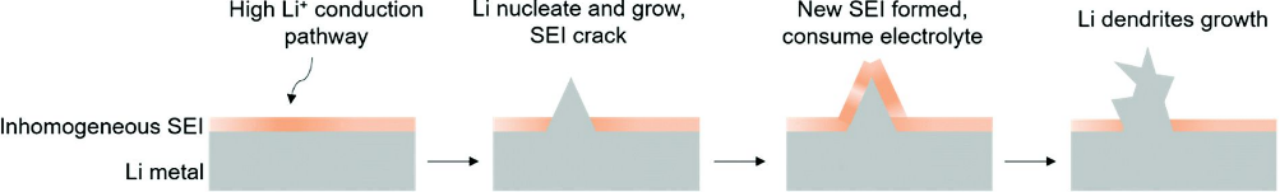

为了解决锂树枝晶的生长问题,我们首先需要弄清楚锂金属阳极上锂树枝晶形成的机制。起初,有机电解质与锂反应,在锂阳极上形成SEI层。由于电解质的对流导致锂扩散以及锂金属表面的不均匀性,锂离子在锂阳极上的沉积是不均匀的,从而在锂上形成不均匀且脆弱的SEI。非均匀的SEI还为后续的锂离子沉积提供了许多不同的成核位点,使表面粗糙度加剧,直到形成锂枝晶。由于脆弱的SEI无法承受枝晶的生长,SEI的表面会在循环过程中开裂,暴露出新鲜的锂金属与电解液接触,最终消耗掉电解液(如下图)。

因此,枝晶锂的连续生长会导致许多问题,限制了循环性能,导致电池短路和安全问题,以及形成“死锂”失去电化学接触。

二、析锂成因

1.充电过程参数

a. 过电流充电

依据电化学动力学原理,当充电电流超过电池设计的临界值时,锂离子在负极表面的还原反应速率大于其在电极材料晶格中的嵌入扩散速率。这种情况下,锂离子无法及时嵌入负极材料(如石墨的层状结构),导致负极表面锂离子浓度过饱和,进而发生金属锂的电沉积。根据菲克扩散定律,扩散速率与浓度梯度、扩散系数相关,大电流充电打破了这种动态平衡,使得析锂反应发生。

b. 过电压充电

充电截止电压设置过高,会使负极电位低于锂的析出电位。从热力学角度分析,当电极电位达到或低于锂的标准电极电位(相对于标准氢电极 -3.04V),且存在足够的过电位时,锂离子将优先发生金属锂的还原反应,而非正常嵌入负极材料。此外,过电压充电还会加速电解液的分解,消耗锂离子资源,进一步加剧析锂倾向。

2、电极材料体系特性

a. 负极材料性能局限

石墨负极作为当前主流负极材料,其理论比容量为372mAh/g ,实际应用中接近360mAh/g。当电池能量密度设计需求超过该材料的本征特性时,例如采用高镍三元正极搭配石墨负极体系追求高能量密度,在深度充电过程中,负极极易出现嵌锂过满现象,引发析锂。此外,硅碳负极材料虽然具有高达4200mAh/g的理论比容量,但由于硅在嵌锂过程中会产生高达300%的体积膨胀,导致电极结构破坏,SEI膜反复破裂与重建,消耗大量锂离子,也会增加析锂风险。

b. 电解液适配性问题

电解液的离子电导率、锂离子迁移数、电化学窗口等参数对析锂现象影响显著。例如,碳酸酯类电解液在低温下黏度增加,离子电导率下降,锂离子迁移速率降低,导致浓差极化增大。当浓差极化超过一定阈值,负极表面锂离子浓度梯度失衡,就会触发析锂。此外,电解液中锂盐浓度、添加剂成分也至关重要。添加剂如碳酸亚乙烯酯(VC)、氟代碳酸乙烯酯(FEC)等成膜添加剂,若配比不当,无法在负极表面形成稳定致密的SEI膜,会使电解液持续与负极发生副反应,消耗锂离子资源,进而引发析锂。

3、使用环境因素影响

a. 低温工作条件

根据阿累尼乌斯方程,低温环境下电极反应动力学受到显著抑制,锂离子在电解液和电极材料中的扩散系数呈指数级下降。在-20℃时,锂离子在电解液中的扩散速率仅为室温下的1/10 - 1/20。这种低温导致的动力学迟滞,使得电池极化电压急剧升高,当负极极化电压超过锂的析出电位时,析锂现象便会发生。

b. 高温工作条件

高温环境虽然能提高离子扩散速率,但会加速电解液分解、电极材料热稳定性下降等副反应。高温下,电解液中的碳酸酯溶剂可能发生氧化分解,生成二氧化碳、一氧化碳等气体,同时消耗锂离子。此外,高温还会导致SEI膜的热分解,使得负极与电解液直接接触,引发剧烈的副反应,这些副反应的发生改变了电池内部的化学平衡,最终可能导致析锂现象出现。

4、电池设计制造缺陷

a. 电极结构参数不合理

电极的厚度、压实密度等参数直接影响锂离子的扩散路径与嵌锂效率。过厚的电极会显著增加锂离子的扩散距离,根据多孔电极理论,锂离子在电极内部的扩散时间与电极厚度的平方成正比。当电极厚度超过设计阈值时,会导致电极内部与表面的锂离子浓度差增大,局部区域容易出现析锂。同时,过高的压实密度会破坏电极的孔隙结构,降低电解液的浸润性,阻碍锂离子的传输,也会增加析锂风险。

b. 电池内部一致性问题

电池制造过程中,若电极涂层厚度不均匀、隔膜孔隙率不一致,会导致电池内部电流分布不均。根据欧姆定律,电阻较大的区域电流密度会相对较小,而电阻较小的区域则会承受较大的电流密度。这种电流分布不均会造成局部区域负极电位过低,进而引发局部析锂现象。此外,电池内部各组件之间的装配压力不均匀,也会影响电极与电解液的界面接触,对析锂行为产生影响。

三、嘉盈的技术突破与实践成果

面对析锂难题,嘉盈科技采用“材料研发 - 工艺优化 - 智能监控”全链条技术体系,成功实现对析锂现象的有效抑制:

材料革新:纳米级硅碳负极材料,将硅的体积膨胀率控制在5%以内,配合定制化电解液配方,使SEI膜稳定性提升30%,显著降低析锂风险;

工艺升级:采用高精度涂布与智能压实工艺,将电极厚度误差控制在±1μm以内,孔隙率均匀性提升至98%,确保锂离子扩散路径高效稳定;

智能管理:开发的AI电池管理系统可实时监测析锂电位变化,通过动态调整充电参数,将电池极化电压始终控制在安全阈值内,经实测,搭载该系统的电池在1C倍率下循环2000次后容量保持率仍超85%。

深入理解锂离子电池析锂的成因,是解决电池性能与安全问题的关键。未来,嘉盈科技将持续以技术创新为驱动,推动锂离子电池技术向更高安全性、更长寿命的方向迈进。